【株式会社アスク様】効率と、品質にこだわった「ミックスメタル選別」特化のリサイクル工場

今回、多くの機械を導入いただいた株式会社アスク様の第3工場 (京都府城陽市)に伺い、

各機械の導入計画から日々の調整と運用までされている、

取締役 リサイクル事業本部長 長倉 純平 様 (写真右) と、

環境リサイクル事業部 工場長 髙井 大輔 様 (写真左) にお話を伺いました。

【導入機械】

■STEINERT社

・コンビネーションセンサーソーター KSS 4台

・渦電流選別機エディーシー 5台

・ドラム型磁選機 3台

■NIHOT社 循環式風力選別機 SDi800 1台

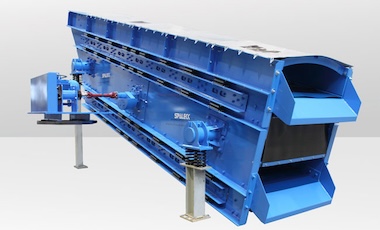

■SPALECK社 3Dスクリーン SEWU2000 x 6000 1台

■SENNEBOGEN社 マルチローダー 355E 2台

精密部品加工から、非鉄金属リサイクル事業を拡張

株式会社アスク様は、自動車やロボット、飛行機向けの精密部品加工を主事業とされています。約12年前に自社開発した小型電線剥離機「電線マン」の販売をきっかけにリサイクル事業にも参入しました。当初は電線のリサイクルから始まりましたが、6年前からはミックスメタルのリサイクル事業も手掛け、現在ではリサイクルも事業の柱となっています。

弊社から多くの機械を導入いただいている第三工場(京都府城陽市)を中心とした、ミックスメタルのリサイクル事業は、西日本で最大級の取扱量を誇る規模となっています。

今回事例紹介として取材をさせていただいた、第三工場には、STEINERT社製の選別機だけではなく、 マテハン機としてSENNEBOGEN社 のマルチローダー、NIHOT社の風力選別機、SPALECK社の粒度選別機も導入されています。

取り扱いは、月間約2,500トン。破砕し鉄をほぼ除去したミックスメタルを受け入れています。

ここから粒度調整(粒度選別)や風力選別を適材適所で挟みつつ、STEINERT の 渦電流選別機や、X線を搭載したKSSを使って非鉄金属製品へ仕上げ、非鉄精錬メーカー様に出荷します。

選別後のダストも適切に処理・活用し、歩留まりと環境負荷の両立を図っています。

現在6本の選別ラインがありますが、役割とこだわりを教えてくれますか?

事前処理のラインとして2本のライン

そして4本のミックスメタル選別ライン

- 渦電流選別ライン : STEINERT社製 渦電流選別機 + 磁選機

- X線選別ライン 2本 : STEINERT社製 渦電流選別機 + X線搭載コンビネーションセンサーソーター KSS

- KSSライン : STEINERT社製 渦電流選別機 + 近赤外線搭載コンビネーションセンサーソーター KSS×2台

があります。

当社で受け入れている商材は選別に当たっての最適解が毎回違います。風力だけで負荷を軽くしてからX線に投入、粒度を揃えてからKSSへ投入など、必要最小限の前処理で後段の精度とスループットを上げていきます。この構成のポイントは「あえて全部を直列につなぎ過ぎない」ことです。バッチ式にしておくと、ラインの柔軟性が保てるし、段替えのスピードも速いです。

商材を見てもっともよい方法で選別をかけるためのライン設計になっていると思います。

選別ラインはどのように使い分けられているのでしょうか?

入荷された商材に合わせ、事前処理の2本のラインのどちらかにかけるのか、両方にかけるのか、または直接ミックスメタル選別ラインのどれかに投入するのかを検討しています。

X線選別ラインはアルミ主体の商材の大量処理を担う主力です。物量に対しての追従性が高く、「もう1本欲しい」と思うほど稼働率で運用をしています。乾式ゆえの限界(丸物の転がり)は、後段のピッキングで吸収しています。

KSSラインはステンレスやダスト系など、商材に合わせて設定を細かく切り替えています。「設定力=経験値」で精度を引き上げることができています。ベストな設定をできるまでには試行錯誤しましたが、今は思った通りの選別結果を得ることができています。

X線選別ラインとKSSラインで行う高度選別と比べると、渦電流選別機と磁選機のみのラインがあまり稼働をしていないのですが、ここにはさらに精度を上げるラインを計画しています。

それぞれの機械の評価

株式会社アスク様は熟練の判断に裏打ちされたライン選択を行うことにより、最も効率の良い、最適な選別ができるようなライン運用をされています。

導入いただいている機械自体の評価を長倉取締役に伺いました。

まずは事前処理の2つのライン

粒度選別ラインのSPALECKの3Dスクリーン

「電線が多い入荷物で電線を取り除くなど、選別機の負荷を下げる心強い相棒」「詰まり知らずで、当たり前のことを当たり前にやってくれる」と90点。

風力選別ラインのNIHOTの循環式風力選別機

「処理量の多さと板状のものの振り分けなどで高い品質で事前処理をしてくれます。投入口がもう少し広ければ。」ということでこちらも90点。

ミックスメタル選別ラインのSTEINERTの選別機

・渦電流選別機。

全選別ラインに入っているこの機械は100点満点をいただきました。

「自社の商品価値を上げる自社の商品競争力の源泉」「日本中の選別ラインで使うべき」と高い評価です。

・コンビネーションソーター KSS

X線搭載タイプは精度は100点。

「丸物は苦手だが、最終にある、ピッキングでトータルの仕上がりを担保できる」との評価。

他のKSSの評価も100点を頂きましたが、現在の運用までに様々な設定の組み合わせを試しての結果とのことでした。

ありがとうございます。

最短導線で効率よくマテリアルハンドリングを行う工場設計

株式会社アスク様の工場のもう一つのこだわりは、

入荷から出荷までを最短導線でつなぐ工場全体のレイアウトです。投入・選別・出荷の各工程が互いに干渉せず、ピーク時でもボトルネックを生みにくい導線を実現しています。

積み込みにはSENNEBOGEN 355Eを核に据え、キャビン昇降による視界の確保、4立米クラスのバケット、俊敏な旋回で、10トントラックを数分で仕上げるスピードを最大限に生かして運用をされています。

「355は視界・パワー・小回りが段違い。積み込み時間が圧倒的に短縮され、人員計画も組みやすくなる。故障が気になる時も、サポートがすぐ来てくれるのは本当に助かる」

スピードとパワーで高い評価をいただき、サポート体制でも安心感を持っていただいています。

サナースから導入いただいた理由 ~伴奏するパートナーとして~

「もちろん他社の機械も検討します。選別機は“スペック表”だけでは決めません。選別そのものは他社でもできる。ただ、営業担当との波長とアフターフォローが最終的な決め手でした。展示会で話し、即決したくらい」

「この工場を作り上げるまで、STEINERT の総合的な技術力に、伴走型のサポート体制が重なることで、立ち上げから現在の高負荷運用まで、段階的な最適化を続けてこられた。挑戦を歓迎し、突っ込んだ提案やテストを一緒にやってくれる。ライン設計でも、機械に何をやらせるかが明確で、効率重視の思想が共有できる」とのお言葉をいただきました。

機器に素晴らしい評価をいただきましたが、アスク様の西日本最大級のミックスメタル選別工場を作り上げるにあたり、実現したいことを明確にお伝えいただき、技術面で伴走させていただいたことを弊社も誇りに思っています。

株式会社アスク様の第三工場のさらなる進化に我々サナースは、資源循環の最前線を走り続けるアスク様と 営業、技術ともに挑み続けます。